Transport Pneumatyczny i Dozowanie

Dla zastosowań w inżynierii przemysłowej firma Arcon dostarcza gotowe rozwiązania polegające na wdrożeniu materiałów i/lub urządzeń o niskim zużyciu energii, niewielkich kosztach utrzymania i obsługi oraz udoskonalonych pod względem wpływu na środowisko pracy, zwłaszcza w hutnictwie żelaza i stali oraz na dalszych etapach przetwarzania tych materiałów.

DOZOWANIE PNEUMATYCZNE

|

Arcon dostarcza wielu rozwiązań technologicznych w technice dozowania pneumatycznego wykorzystywanych w wielu zastosowaniach przemysłowych i systematycznie je udoskonala celem zwiększenia ich wydajności, niezawodności, podaży oraz zapewnienia zadowolenia naszych klientów. |

ZALETY STOSOWANIA DOZOWANIA PNEUMATYCZNEGO

|

-

Polepszenie Regulacji Procesu

-

Zwiększenie Dokładności Dozowania

-

Zwiększenie Zdolności Produkcyjnej

-

Zwiększenie Niezawodności wyposażenia technicznego

-

Polepszenie stopnia wykorzystania surowców

|

|

|

|

|

Mianem Rotofeed określa się jedną z podstawowych technologii wykorzystywanych do dokładnego, elastycznego i niezawodnego dozowania pneumatycznego różnych materiałów. Rotofeed jest stosowany do dozowania substancji drobnoziarnistych, granulowanych i/lub sproszkowanych, które nie mogą być dokładnie przemieszczane przy wykorzystaniu przenośników śrubowych. Do takich materiałów zalicza się pył/proszek węglowy oraz sproszkowane koncentraty rudy miedzi.

Zadaniem RotoFeed jest operatywne, jedno- lub wielopunktowe, dozowanie stałych surowców do procesu, prowadzonego zarówno w sposób ciągły jak i szarżowy. System ten pneumatycznie dozuje materiały z dokładnością do 2% objętościowych lub 0,5% wagowych, w zależności od zastosowanej metody kontroli - odpowiednio objętościowej lub wagowej. Rotofeed można dostosować do ograniczenia przeciwciśnienia (do wartości 50 barg), a tym samym dystans dozowania pneumatycznego jest uzależniony jedynie od dostępnego ciśnienia przesyłania.

System dozowania RotoFeed jest szeroko rozpowszechniony w hutnictwie żeliwa i stali, celem zapewnienia ciągłego dozowania węgla do wielkich pieców, co pozwala na ograniczenie zużycia koksu oraz umożliwia wtrysk drobno sproszkowanych substancji bezpośrednio do przestrzeni wielkiego pieca. Wielkość wdozowanego w ten sposób dodatku wynosi zazwyczaj średnio 185 kg/tonę gorącego metalu, chociaż w niektórych procesach stosowano dodatki osiągające nawet 210 kg/tonę.

|

System Rotofeed jest przedstawiony w postaci animowanej; składa się z wirnika zamontowanego na pionowym wale w obudowie. Materiał jest przemieszczany z zasobnika do podajnika rotacyjnego, skąd jest przekazywany do wypustu, gdzie wprowadzany jest w strumień gazu, pneumatycznie przesyłany rurociągiem i poprzez dyszę wstrzykiwany do przestrzeni wielkiego pieca.

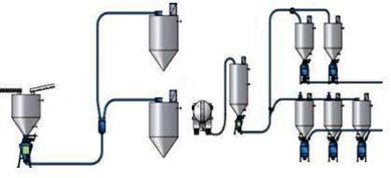

TRANSPORT PNEUMATYCZNY

Transport pneumatyczny fazy zagęszczonej jest przystosowany do przesyłania trudnych, ściernych i/lub sypkich materiałów i powolnego przemieszczania ich wzdłuż rurociągu w postaci zwartej warstwy (tzw. "korka"). Powoduje to minimalne zużycie rur i kolanek, skutkujące minimalnymi wymaganiami konserwacyjnymi oraz wydłużeniem czasu ich eksploatacji. Efektywne wykorzystanie sprężonego powietrza powoduje również niskie zużycie energii i obniżenie kosztów eksploatacji.

Zakres wdrożeń systemów pneumatycznego Przesyłania Fazy Zagęszczonej dotyczył zapewnienia prostej

i skutecznej metody przemieszczania materiałów z jednego punktu do jednego lub wielu punktów odbioru. Może być stosowany w całej branży żelaza i stali do transportowania niemal wszystkich typów materiałów sypkich. Systemy mogą być wykorzystywane w odniesieniu do materiałów o temperaturze do 450°C, przy wydajności dozowania ponad 300 ton na godzinę, i na odległość do 1,5 km, przy czym wszystkie parametry mogą współistnieć w jednym rurociągu.

ZALETY STOSOWANIA PNEUMATYCZNEGO PRZESYŁANIA FAZY

ZAGĘSZCZONEJ

|

-

Obniżenie zużycia energii

-

Niższe koszty utrzymania i konserwacji

-

Obniżenie kosztów eksploatacyjnych

-

Zwiększenie Zdolności Produkcyjnej

-

Zwiększenie Niezawodności

-

Zmniejszenie ryzyka rozprzestrzenienia się materiału

-

Zmniejszenie niezbędnej przestrzeni montażowej

-

Zwiększenie przestrzeni umożliwiającej dodatkową adaptację aplikacyjną

|

WTRYSK DROBNOZIARNISTEGO WĘGLA DO WIELKIEGO PIECA

|

Obecnie metoda wtrysku pyłu węglowego lub granulatu jest akceptowanym i szeroko stosowanym sposobem mającym na celu zmniejszenia uzależnienia od koksu metalurgicznego i obniżenie kosztów produkcji surówki.

Już dwadzieścia pięć lat temu koncern Clyde Materials Handling and Corus (dawny British Steel) był prekursorem wdrożenia zmodernizowanej metodyki wstrzykiwania węgla do wielkich pieców, wykorzystujących węgiel granulowany zamiast stosowania bardziej tradycyjnego pyłu węglowego.

|

ZALETY STOSOWANIA WSTRZYKIWANIA WĘGLA

GRANULOWANEGO (GCI)

|

-

Oszczędności związane z kosztami przemiału

-

Obniżenie kosztów suszenia

-

Mniejsze koszty operacyjne

|

Wraz z firmą Arcon, firma Clyde Transport and Corus obecnie wspólnie wspierają rozprzestrzenienie metodyki wstrzykiwania węgla do przestrzeni wielkiego pieca przez innych producentów stali na całym świecie.

Clyde Materials Handling jest aktualnie jedyną firmą, zdolną do oferowania zarówno tradycyjnego sposobu wstrzykiwania pyłu węglowego jak też bardziej nowoczesnych metod nastrzykiwania węgla granulowanego.

Dodatkową istotną zaletą wymienionych metod jest wdrożenie nowoczesnych technologii wtrysku. Firma Clyde Materials Handling opracowała Rotoscrew oraz Rotofeed, najbardziej zaawansowane technologie wstrzykiwania, które umożliwiają zastosowanie szerokiej gamy rozdrobnionych materiałów wykorzystywanych przez to samo wyposażenie. Do materiałów tych zalicza się pył węglowy, węgiel granulowany, ilmenit, tworzywa sztuczne, mielone rudy żelaza oraz inne pyły, które są niezbędne do wstrzyknięcia do pieca.

Umożliwia to także dużą dokładność i tempo wstrzykiwań oraz osiągnięcie współmierności eksploatacyjnej różnych dysz z dokładnością do +/-1%, mierzoną porównawczo między nimi. Zapewnienie odpowiedniego poziomu dokładności jest niezbędne dla właściwego rozprzestrzenienia rozdrobnionego węgla w całej strefie pieca oraz dla utrzymania szybkości dozowania na poziomie przekraczającym 150 kg/t surówki.

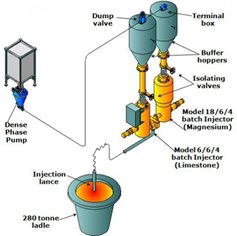

ODSIARCZANIE I ODLEWY

|

Proces odsiarczania - poprzez wprowadzenie dodatków do stopionych metali - zapewnia lepszą jakość produktu operacji odlewania. Poprawa efektywności procesu odlewniczego jest możliwa przez wprowadzanie topnika, jako dodatkowego, uzupełniającego składnika.

Dodatki wprowadzane celem odsiarczania i poprawy jakości ciekłego metalu mogą być również uzupełniane

w sposób ciągły. Układy dokładnego dozowania dodatków, takich jak magnez i mleko wapienne, bezpośrednio do gorącej kadzi zawierającej stopiony metal mogą być w pełni wprowadzane i zintegrowane technologicznie na poszczególnych etapach procesu. Rezultatem jest poprawa jakości i wydajności odlewania bez obniżenia zdolności produkcyjnej lub konieczności wprowadzenia istotnych zmian w usytuowaniu wytwórni.

|

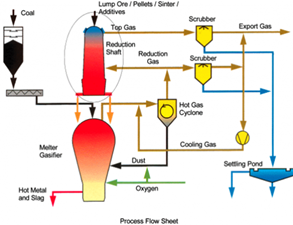

ALTERNATYWNE METODY WYTWARZANIA ŻELAZA

|

Firma Clyde Materials Handling zaadaptowała swoje technologie także w dziedzinie alternatywnych metod produkcji żelaza. Dzisiaj, firma ta współpracuje z wieloma uznanymi liderami w branży, w tym VAI, POSCO oraz HIsmelt. Dla każdego z wymienionych producentów, układy dozowania surowców dostarczano przy uwzględnieniu, że nastąpi połączenie dokładności i niezawodności, aby pomóc w ustabilizowaniu produkcji oraz zapewnieniu konsekwentnie wysokiej jakości metalu. Arcon dostarcza takie układy, które umożliwiają transport sypkiego węgla, drobnoziarnistego żelaza, wapienia, rudy i dodatków.

|

CIĄGŁY WTRYSK TOPNIKA PRZY PRODUKCJI ŻELIWA

|

System ciągłego wtrysku topnika, opracowany celem udoskonalenia procesu ciągłego odlewania żeliwa, może być wykorzystane do poprawienia jakości metalu, płynności przebiegu procesu produkcji i redukcji kosztów. System umożliwia pobieranie materiałów topnikowych z magazynu i systematyczne, wiarygodne dostarczanie ich do panelu namiarowego. Powoduje to wytworzenie ustabilizowanego poziomu topnika ponad powierzchnią stopionej stali i zmniejszenie wyprysków, zadziorów i stopnia absorpcji topnika w fazie metalicznej. To z kolei zmniejsza potrzebę korygowania jakości powierzchni odlewu i ogranicza powstawanie odpadów topnika. |

TRANSPORT PYŁU Z ODGAZÓW

|

Gorący i ścierny pył odzyskany ze stacji odpylania gazu może stanowić prawdziwe wyzwanie dla tradycyjnych przenośników mechanicznych. Wprowadzenie transportu pneumatycznego stanowi miarodajną alternatywę, co jest zarówno (bardziej) ekonomiczne pod względem zastosowania, jak i zapewnia prowadzenie procesu w sposób całkowicie odizolowany. |