Transport Pneumatyczny i Dozowanie

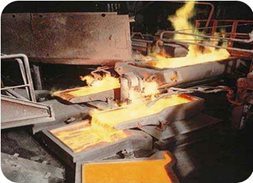

Przemysł metali nieżelaznych ma wiele potrzeb transportowych, gdzie rozwiązania firmy Clyde Material Handling sprawdzają się idealnie. Typoszereg pneumatycznych przenośników tej firmy oraz jej dopracowane sposoby wtrysku są wykorzystywane w technologii wytwarzania materiałów nieżelaznych, w tym miedzi, niklu, cynku, cyny, ołowiu, aluminium oraz zastosowaniach platyny i dotyczą procesów znanych pod nazwami Flash, TSL, Mitsubishi, konwertor kąpieli, piece anodowe, linia tygli aluminiowych oraz nawęglanie.

ZALETY STOSOWANIA WYPOSAŻENIA FIRMY CLYDE NA RYNKU

MATERIAŁÓW NIEŻELAZNYCH

|

-

Większa dokładność dozowania materiału w procesach wytopu miedzi

-

50% wzrost wydajności wytopu dobowo ze względu na stabilizację procesu

-

Poprawa efektywności procesu wytapiania - generowanie milionów dolarów

dodatkowych przychodów

-

3% wzrost ogólnej wydajności wytopu

-

6% wzrost zdolności produkcyjnej procesu wytopu po wprowadzeniu systemu

wtrysku

-

Radykalne zmniejszenie przestojów systemu - 15 dni od dodatkowej produkcji

wytwarzanych rocznie

-

Odzysk materiałów o wysokiej wartości z procesu a materiały z procesu recyklingu

dodane do procesu poprzez wtrysk, czemu towarzyszy charakterystyczny

dźwięk słyszalny w otoczeniu

|

TRANSPORT PNEUMATYCZNY ORAZ WTRYSK PNEUMATYCZNY

Rozwiązania dotyczące pneumatycznego transportu materiałów wdrożone przez firmę Clyde są w stanie przemieszczać różnorodne materiały w nieograniczonym zakresie, przy niskiej prędkości dozowania, w sposób kontrolowany i ciągły, zużywając niewielką ilość sprężonego powietrza.

Opracowane przez firmę Clyde rozwiązania dotyczące pneumatycznego wtrysku materiałów zostały wykorzystane, przy dozowaniu szeregu materiałów - takich jak koncentraty rud, kamienie, biały metal, krzemionka, węgiel, pyły, substancje zawracane do procesu, inne dodatki, tlenek glinu, fluorki, kriolit i materiały przeznaczone do recyklingu, w tym odpadowe materiały elektroniczne - bezpośrednio w środowisko reakcji przy otrzymywaniu metali nieżelaznych. Jest niezwykle ważne dla realizacji procesu, aby zapewniono stabilne i płynne dozowanie materiałów, i tym samym proces przebiega bez zakłóceń, umożliwiając wytworzenie wyrobów najwyższej jakości.

SYSTEM DOZOWANIA KONCENTRATU MIEDZI I WTRYSK

Firma CMH opracowała unikalny sposób przerobu koncentratu miedzi i obsługi układu wtryskowego, które mogą znacząco poprawić wynik procesu wytopu miedzi. To rozwiązanie może być wykorzystane przy wytopie wannowym lub piecowym, w wielkim piecu lub piecu do wytopu, konwertorze płomieniowym, konwertorze Noranda, konwertorze Codelco CT, konwertorze Pierce Smith, oraz w innych procesach wykorzystywanych przy transportowaniu lub wtrysku pyłów, dodatki, węgla i innych substancji węglopochodnych, paliw lub topników.

Rozwiązania stosowane przez firmę Clyde umożliwiają transport koncentratów miedzi lub innych substancji związanych z procesem wytopu, w nieograniczonym zakresie, przy niskiej prędkości dozowania, w sposób kontrolowany i ciągły, zużywając niewielką ilość sprężonego powietrza. Wynikiem jest stworzenie rozwiązania technicznego, które wymaga minimalnego nakładu energii, powoduje mniejsze zużycie elementów systemu i rurociągów, a zatem redukuje koszty ruchowe i konserwacji oraz zwiększa dostępność systemu, jego niezawodność i zdolność produkcyjną.

Rozwiązania firmy Clyde, znane pod nazwą "Clyde Built" mają na swoim na swoim koncie udokumentowane doniesienia dotyczące generowania szybkich zwrotów nakładów kapitałowych w branży miedz. Oferują one następujące korzyści dla swoich klientów:

-

Zrównoważone korzyści ekonomiczne

-

Zwiększenie dostępności systemu - rozwiązania Clyde zwiększyły produkcję poprzez

wygenerowanie dodatkowych 15 dni roboczych w skali roku

-

Większa dokładność kontroli dozowania wsadu (z ±5% do ±1%)

-

Ustabilizowanie parametrów kontroli i regulacji procesu

-

Zmniejszenie przemieszczania pyłu do wytwórni kwasu oraz stacji odpylania gazów

-

Zmniejszone turbulencji przepływu oraz zużycia materiałów ogniotrwałych

-

Zmniejszenie tendencji do wytwarzania pyłu

|